在高温熔炉的赤焰轰鸣中,传统冶炼工业正经历一场静默而深刻的革命。长期以来,矿热炉——尤其是工业硅生产核心的硅冶炼炉——的运作高度依赖老师的“火眼金睛”与“手感经验”。炉内不可见的反应、凭经验判断的精炼终点,犹如“黑箱”操作,制约着生产效率、产品质量与安全生产的进一步提升。如今,随着矿热炉可视化监控系统与工业硅AI智能精炼系统的落地应用,这一关键工序正被赋予“数字之眼”与“智慧大脑”,迈向精准、稳定、高效的智能制造新阶段。

一、 挑战:传统生产模式的“经验之困”与“数据之缺”

工业硅生产是一个极端复杂的高温物理化学反应过程。硅石在电弧炉内经2000℃以上高温还原生成硅液,其效率与质量直接受控于炉内工况、火焰形态、料面分布、颗粒状态等微观与宏观因素。传统生产面临两大核心痛点:

炉况判断的“人力依赖”:操作工需近距离观察高温炉口,通过火焰颜色、形状等主观经验判断炉况,劳动强度大、环境恶劣、风险高,且判断标准不一,稳定性难以保证。

精炼终点的“经验盲判”:为降低产品中的钙、铝杂质,采用氧气底吹精炼法。精炼是否达标,全凭老师傅观察硅液翻滚状态、烟雾颜色等经验判定。缺乏数据标准与过程追溯,导致产品质量波动大,工艺优化无据可依,自动化升级缺乏基础。

二、 突破:赋予冶炼“数字之眼”——矿热炉全工况可视化系统

为打破“黑箱”,可视化系统首先解决了“看得见、看得清、看得久”的问题。

核心技术装备:系统采用专门设计的炉内热成像自动退出装置。该装置具备:

耐极端环境:采用全镜面抛光不锈钢护罩,防尘抗腐蚀;双风冷降温除尘设计,能无惧高温高粉尘,确保设备在炉口长期稳定运行。

智能自保护:通过PLC自动控制,可在电源、气源异常或护罩超温时自动将监测设备退出炉腔,实现关键部件的智能防护。

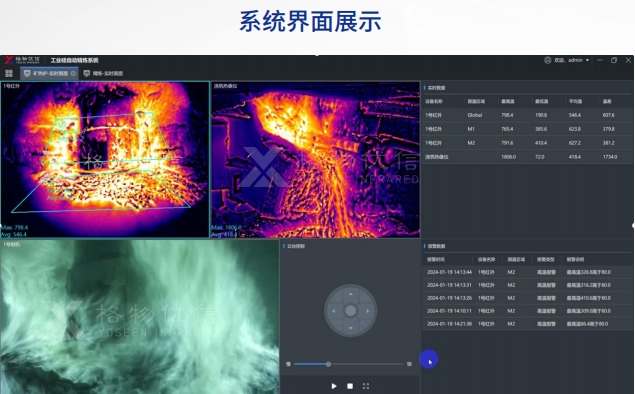

系统核心价值:

实时全景监控:实时呈现炉内料面形状、火焰分布、电极状态,让操作人员在中控室即可清晰掌握全局,实现远程替代现场监控。

智能预警:通过图像识别算法,对刺火、塌料、料面异常等危险或非正常工况进行自动识别与即时报警,为工艺调整争取宝贵时间,保障炉况稳定与生产安全。

数据积淀:连续记录炉内影像数据,为后续的工艺分析、炉型研究、数字孪生构建提供宝贵的视觉数据资产。

炉内画面效果

三、 升华:赋予生产“智慧大脑”——工业硅AI智能精炼系统

在“看见”的基础上,系统更进一步,通过人工智能对核心精炼工序进行“智慧决策”。

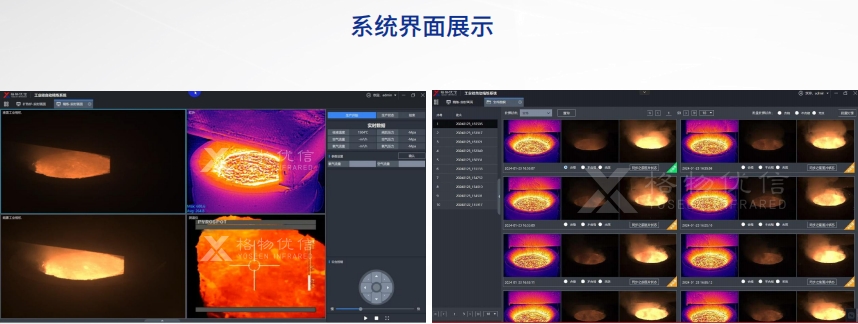

系统工作原理:系统利用高清视觉传感器,对精炼包内硅液温度场、烟雾浓度、喷溅强度、液面翻滚形态等关键指标进行不间断、量化监测。

AI核心能力:

自主学习与建模:AI算法通过持续学习历史优质生产数据,自主挖掘精炼过程中视觉特征、时间序列与最终产品质量之间的复杂关联,构建出精炼终点的智能判定模型。

精准终点判定:系统能实时分析当前精炼状态,在达到最佳质量点时自动提示或控制结束精炼,极大降低了对人员经验的依赖,将“人判”变为“智判”。

工艺优化闭环:所有精炼过程数据被自动记录、存储与分析。通过对比不同批次的数据,可不断优化吹氧参数、精炼时长等工艺指标,形成数据驱动工艺改进的持续优化闭环。

自动精炼画面

四、 价值:重塑生产范式,驱动产业升级

这两大系统的融合应用,带来的不仅是单点效率的提升,更是生产模式的系统性革新:

安全本质化:将人员从高温、高危环境中彻底解放,实现“无人化”巡检与远程操控。

生产标准化:将模糊的“经验参数”转化为精确的“数据标准”,保证产品质量的一致性、高合格率与可追溯性。

效率最大化:通过精准控制与预警,减少异常工况,缩短精炼时间,提升炉效,实现增产降耗。

知识数字化:将老师傅的“隐性经验”转化为可存储、可复制、可优化的“显性算法”,解决了核心技术传承的难题。

升级自动化:为最终实现全流程的自动配料、智能冶炼与自适应控制提供了不可或缺的感知层数据与决策层模型,是迈向智能制造的关键一步。

结语

矿热炉可视化与AI智能精炼系统的成功应用,标志着以工业硅为代表的冶炼行业,正从依赖“感官经验”的时代,大步跨入依托“数据智能”的新纪元。它不仅是技术工具的升级,更是生产理念的变革——通过让不可见的反应可见,让不确定的过程可控,让个人的经验共享,最终推动整个产业向着更安全、更优质、更高效、更可持续的未来发展。这场始于“炉火”的数字化革命,必将照亮传统重工业智能化转型的广阔前路。