在冶金、建材、化工等高能耗工业领域,加热炉是生产的核心设备。炉内温度场的均匀性、稳定性直接关系到产品质量、能源消耗和设备安全。传统的人工观察、单点热电偶测温等方式,存在视野盲区、响应滞后、无法形成面温度场等固有局限,难以满足现代工业生产对精细化、智能化管控的需求。

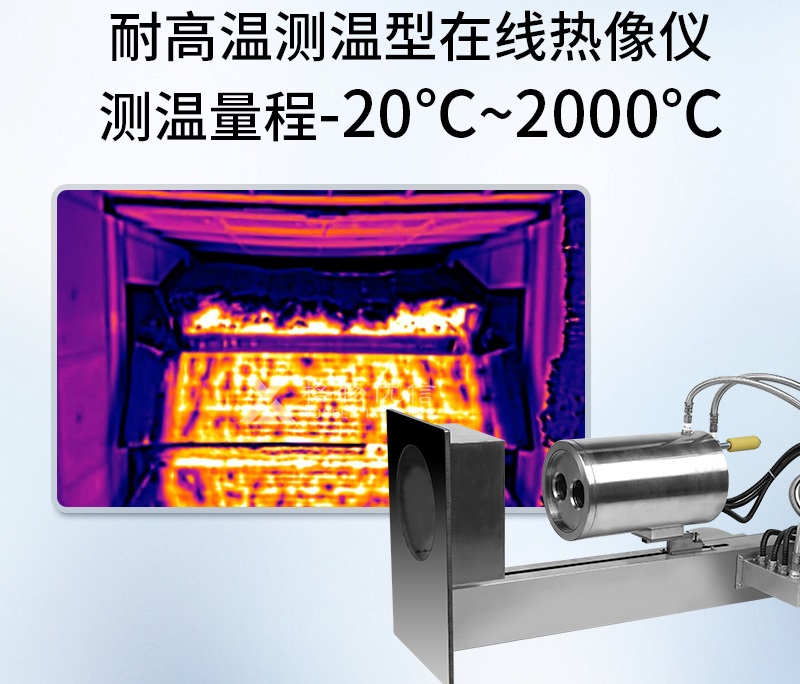

红外热成像技术的引入,彻底改变了这一局面。它如同一双永不闭合的“工业热眼”,能够非接触、实时地捕捉并可视化整个炉膛内部的二维温度分布,将不可见的“热世界”转化为清晰可见的热像图,为操作人员和生产管理者提供了前所未有的决策依据。

一、为何选择红外热成像进行炉内监测?

全局可视化,告别盲区:实现对整个炉内衬、物料表面、火焰形状及温度场的全景式实时监控,直观发现局部过热、欠热、结焦等异常区域。

非接触测温,安全可靠:无需侵入高温、高压、多尘的恶劣炉内环境,保障了设备和人员安全,也避免了对工艺流场的干扰。

实时响应,精准控制:毫秒级的响应速度,能够及时捕捉温度波动,为燃烧优化、炉压控制、布料调整提供即时数据支持,提升工艺稳定性。

预防性维护:通过监测炉衬表面的温度分布,可有效分析耐火材料的蚀损、脱落情况,提前预警,避免穿炉等重大安全事故。

二、格物优信解决方案:以深度定制与极致防护,破解行业痛点

针对加热炉内高温、多尘、工况复杂等严苛挑战,格物优信推出了专业的炉内红外热成像温度监测系统。我们的方案不仅提供先进的硬件,更注重系统的可靠性、智能化和可持续服务能力。

核心优势一:开放二次开发平台,软件随需而变

我们深知,不同工艺、不同客户的监测需求千差万别。因此,我们向客户开放 “二次软件开发平台” 。这意味着:

深度定制:用户可根据自身独特的工艺模型和分析逻辑,开发专属的热图像分析处理软件。

持续进化:软件功能可随生产工艺升级而同步迭代,系统永不过时。

维护自主:降低了后续软件升级、功能扩展对原厂的依赖,赋予用户更高的自主权与灵活性。

核心优势二:针孔镜头与专业防护,确保长期稳定运行

炉内崩料、高温辐射、粉尘附着是损坏观测设备的首要威胁。我们创新性地采用 “针孔型”红外镜头 及一体化专业防护设计:

结构优化:极大地优化了前端防护结构,设备更紧凑,易于安装和维护。

抗冲击:极小的通光孔径,能有效阻挡炉内可能喷溅的颗粒物,极大降低了因崩料导致镜头损坏的风险。

长效清晰:配合耐高温、防结灰的特殊窗口及正压风冷/水冷保护系统,确保观测窗口持久洁净,图像始终清晰。

三、智能软件系统:从“看得见”到“看得懂”

我们的系统软件功能强大且灵活,可将海量的热像数据转化为直观的管控指令:

多维测温分析:支持设置多条测温线、测温区域,对炉内气体、物料表面、炉壁进行多点、多区域的同步分析。

点面结合监测:鼠标点选即可实时监测任意点温度;圈定任意区域,即可立刻获取该区域的最高、最低、平均温度,全面掌握热场分布。

智能预警与突出显示:可指定安全温度区间,对超温或低温区域进行突出颜色显示(如红/蓝色告警),实现异常状况的“一眼识别”。

数据追溯与管理:全流程录像存储,支持事后随意调取、回放与分析,为事故追溯、工艺优化积累宝贵数据。

四、系统技术特点总结

高清成像:画面清晰,实时监控炉内工况与物料状态。

精准测温:采用先进红外传感器与校准技术,测温精度高达 ±2%。

智能分析:通过专用视频分析软件,实现温度监控的智能化、自动化。

坚固防护:专业耐高温、防结灰设计,支持在线维护,适应最恶劣的工业环境。

安全可靠:具备完善的自保护机制,在停气、停水、停电、超温等异常情况下,系统自动报警并安全退出,保障设备本体安全。

结语

格物优信红外热成像炉内监测系统,不仅仅是一套观测设备,更是一个集可靠硬件、智能软件、开放平台和专业服务于一体的综合解决方案。它助力企业将加热炉的“黑箱”过程转化为透明的“可视化”管理,是实现节能降耗、提质增效、安全生产和智能制造的关键技术桥梁。选择我们,即是选择了一种面向未来的、可持续进化的生产力洞察工具。