红外热像仪在铝挤压在线测温中是一种高效、非接触的温度监测工具,尤其适用于高温、快速变形的工业场景。以下是其应用的关键要点:

- 铝挤压工艺中的测温需求

温度控制重要性:铝锭、模具和挤压过程中的温度直接影响材料流动性、表面质量和机械性能。典型温度范围:

铝锭加热炉:450~500℃(取决于合金)

模具温度:300~450℃

挤压出口(型材):500~600℃(需快速冷却)

挑战:高温、氧化皮、粉尘、运动部件干扰传统测温方式(如热电偶)。

- 红外热像仪的优势

非接触测量:避免干扰生产流程,适合运动中的铝型材。

全场温度分布:显示模具、型材横截面的温度梯度,而不仅是单点数据。

实时监测:高帧率热像仪(如60Hz以上)可捕捉快速温度变化。

高温适应性:适合600℃以上高温测量。

- 应用场景

模具温度监控:

检测模具局部过热,预防磨损或材料粘连。

优化冷却系统布局(如模具水冷通道效果评估)。

挤压过程温度:

监测型材出口温度均匀性,避免裂纹或变形。

识别摩擦热导致的异常温升(如死区过热)。

冷却环节控制:

跟踪风冷/水冷后型材温度下降曲线,确保工艺一致性。

- 技术选型要点

波长选择:

中波红外(MWIR, 3~5μm):更适合高温铝材(>500℃),受表面氧化影响较小。

长波红外(LWIR, 8~14μm):适用于低温段(如冷却后检测),但需考虑铝表面发射率。

发射率校准:

铝及其氧化层发射率较低(0.1~0.3),需精确设置或使用黑体参考校准。

氧化、粗糙度或涂层会改变发射率,需动态调整。

分辨率与帧率:

高分辨率(如640×512像素)可识别模具微小热点。

高帧率(≥60Hz)适合高速挤压线(如汽车型材生产)。

- 安装与优化建议

位置选择:

靠近挤压出口或模具,避免粉尘/水雾遮挡(可加装保护气幕)。

倾斜角度避免镜面反射干扰。

环境补偿:

使用高温窗口(如硒化锌镜片)保护镜头。

实时环境温度补偿算法(如冷却水蒸气影响)。

数据分析:

结合PLC系统设置温度报警阈值(如模具超温停机)。

温度历史记录用于工艺优化(如降低能耗)。

- 典型问题与解决方案

表面反射干扰:通过调整观测角度或使用偏振滤光片减少反光。

粉尘影响:定期清洁镜头,或采用压缩空气吹扫装置。

动态测温误差:对运动中的型材采用“跟踪拍摄”模式,同步机械速度。

- 应用案例

案例一:模具过热预警与寿命提升

背景:

某大型铝型材生产企业面临模具频繁开裂问题,传统热电偶仅能监测单点温度,无法全面反映模具表面温度分布,导致局部过热未被及时发现,模具平均寿命仅3个月。

解决方案:

设备选型:格物优信 X系列红外热像仪(测温范围400~1500℃,分辨率640×512,帧率50Hz),搭配耐高温防护罩。

安装位置:正对模具工作带(距离1.2米),倾斜30°避免铝屑反射干扰。

参数校准:

设置铝氧化层发射率0.25,并通过黑体炉现场标定补偿。

启用“区域温差报警”功能(温差阈值±15℃)。

实施效果:

缺陷识别:热像仪发现模具出口角部存在持续高温区(比平均温度高80℃),原因为冷却水道设计不合理。

工艺优化:调整冷却水流量后,模具温度均匀性提升40%,开裂风险降低。

经济效益:模具寿命延长至5个月,年节省模具成本约120万元。

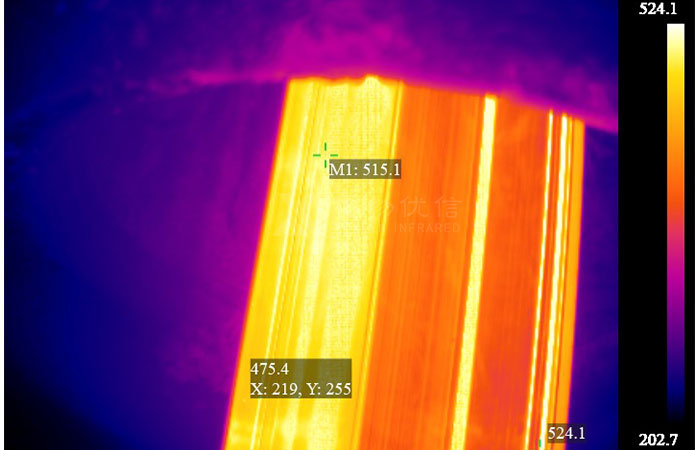

案例二:挤压出口型材温度均匀性控制

背景:

某汽车铝型材生产线出现型材弯曲变形问题,怀疑与挤压出口温度不均有关,但传统手持红外测温枪无法捕捉全截面温度分布。

解决方案:

设备选型:格物优信在线式热像仪(长波红外8~14μm,测温范围200~600℃,热灵敏度0.05℃),集成于挤压生产线传送带上方。

技术适配:

采用“动态测温模式”,同步型材移动速度(1.5m/s)。

通过软件划定型材横截面ROI(感兴趣区域),实时计算温差标准差。

数据联动:温度数据接入PLC系统,超差时自动触发报警并调整挤压速度或冷却风机转速。

实施效果:

问题定位:热像仪显示型材下侧温度比上侧高约30℃,原因为挤压筒加热器功率失衡。

质量提升:调整加热参数后,型材全长温差控制在±5℃内,弯曲不良率从8%降至0.5%。

能效优化:通过温度反馈闭环控制,挤压能耗降低12%。

红外热像仪为铝挤压工艺提供了关键的实时温度数据,但需针对铝材特性(低发射率、高温环境)优化设备选型和安装。结合工艺知识,可显著提升生产效率和产品质量。对于关键点位,建议热电偶与红外热像仪互补使用。