当复合材料在固化炉中经历高温蜕变时,一种“眼睛”正在看不见的光谱中精确捕捉每一点能量流失,将工业节能从模糊概念变为精确数据。

传统温度测量方式只能获取有限的“点”数据,无法全面掌握整个炉体的热分布状况。复合炉的能耗问题一直是制造业的“老大难”,许多企业即使采用了先进的燃烧器和控制系统,能耗指标依然难以达标。

而红外热成像技术正成为破解这一难题的关键。与热电偶等接触式测温技术相比,红外热像仪实现了从“点”到“面”的跨越,为工业节能提供了革命性的解决方案。

01 节能挑战

复合材料固化是决定最终产品性能的核心工艺,而固化炉作为核心加热设备,其能耗在企业总成本中占据相当大的比重。复合炉在运行过程中普遍存在三大核心问题,严重影响了能源利用率和生产稳定性。

首先是温度场分布不均匀,这会导致加热效率降低、产品性能波动。其次是能耗监测不精确,传统测温方式局限于点测,无法全面反映炉体热损失情况。最后是设备运行隐患难以及时发现,如耐火材料局部损坏或热量泄漏问题。

这些问题正是红外热像仪能够解决的痛点。以格物优信为代表的国产红外热成像企业,通过技术创新打破了国外垄断,让更多制造企业能够用上这一先进技术。

02 格物优信产品矩阵

格物优信凭借在热成像测温算法上的技术积累,推出了覆盖高端科研到工业检测的多元产品线。其核心产品主要分为两大系列,满足了不同应用场景的差异化需求。

针对复合材料固化炉节能优化的特定需求,以下是格物优信相关产品的关键参数对比:

科研级中波制冷型YOSEEN6800-NA系列

核心参数:测温帧率高达2000Hz,NETD ≤ 20mK,可识别0.02℃温差,640×512高分辨率

适用场景:航空航天部件测试、高速工业过程监控等严苛场景

工业非制冷高速型YOSEEN X-H系列 (X384H、X640H等

核心参数:125Hz高帧频,4ms热时间常数,测温精度±2℃或±2%,性价比高

适用场景:轨道交通轮毂测温、生产线质量控制等工业场景

单光舱室热像仪SS-HG系列

核心参数:640×480分辨率,30Hz帧频,IP66防护等级,支持24小时不间断监测

适用场景:工厂关键设备、贵重资产的长期温度监测

03 核心应用场景

在复合材料固化炉的节能优化中,格物优信红外热像仪能够通过四大应用场景实现显著的节能效果。

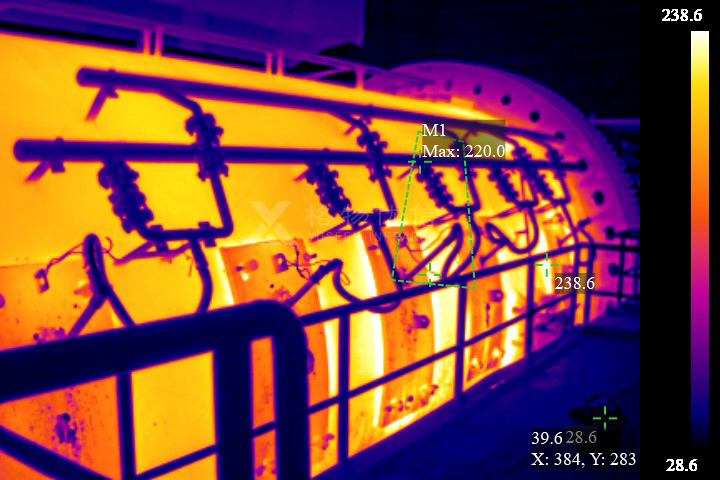

炉体保温性能评估是首要应用。通过扫描炉体外表面,热像仪可以快速定位保温层薄弱或损坏的区域。这些区域通常表现为异常高温区,表明热量正从此处大量散失。

热分布均匀性分析也至关重要。复合炉内部温度均匀性直接影响产品质量和能源效率。热像仪可以通过观察炉体外表面温度分布,间接推断内部温度均匀性。

泄漏检测和实时监测与控制系统集成同样重要。对于燃气复合炉,热像仪可以快速发现燃气泄漏点。而先进的热像系统可以与复合炉控制系统集成,实现基于全场温度分布的智能调控。

04 实施路径与方法

成功应用红外热像仪不仅仅是一次性检测,而应该建立一个完整的节能优化体系。实施路径通常包括四个关键步骤。

第一步是基线评估。使用热像仪对当前炉体状态进行全面检测,建立能量损失的基线数据。这是整个优化过程的基础,决定了后续工作的方向和重点。

第二步是问题排序修复。根据热像仪检测结果,对所有发现的问题按严重程度和修复成本进行排序,制定优先修复计划。

第三步是建立定期监测制度,及时发现新出现的问题,防止小问题发展成大损失。最后一步是集成智能控制,将热像仪与控制系统集成,实现基于实时温度分布的智能能耗优化。

格物优信的IRStudio软件平台在这一过程中发挥着关键作用,它提供从实时监测、数据记录到深度分析的全流程支持,帮助用户全面掌握设备热状态。

05 实际成效与投资回报

在实际应用中,红外热像仪为复合炉节能优化带来的经济效益十分显著。

实践表明,借助红外热像仪进行运行监控和节能优化,复合炉整体能效可提升 5%~15%。这不仅降低了能源消耗,还提升了产品质量与设备安全性。

在山东某玻璃钢制品企业的案例中,引入红外热像仪进行系统检测后,发现了炉门密封严重老化、底部保温层破损和温度分布严重不均等多个严重问题。

经过全面整改后,该企业复合炉能耗降低了 23%,每年节省能源成本超过 120万元,投资回报周期不到四个月。这样的成效充分证明了红外热像仪在工业节能中的巨大价值。

06 选型与未来发展

选择适合复合材料固化炉监测的红外热像仪时,需要考虑几个关键因素。复合炉表面温度通常在50-300℃之间,需要选择适合此范围的热像仪。

工业应用需要足够的空间分辨率来发现小尺寸缺陷,以及足够的温度精度来准确评估温差。工业环境往往存在粉尘、蒸汽等干扰因素,需要热像仪具备良好的环境适应性和图像处理能力。

先进的分析软件可以大大提高效率,自动识别异常区域并生成详细报告。格物优信的IRStudio软件正是为满足这些需求而设计的。

随着人工智能与大数据技术的发展,未来红外热成像有望与炉体智能控制系统深度融合,实现更高层次的智能化节能管理