红外热像技术在电力设备状态监测与故障诊断中的应用日益广泛,其非接触、可视化、快速高效的测温特点,使其成为预防性维护的重要工具。在变电站及输配电系统中,各类电容器,包括并联补偿电容器、耦合电容器、断路器均压电容器等,是保障系统电压稳定、提高功率因数、实现电力载波通信的关键设备。这些设备的稳定运行直接关系到电网的可靠性与安全性。利用红外热像仪对这些电容器进行定期或在线温度监测,能够有效发现其过热、内部绝缘不良及缺油(低油位)等潜伏性缺陷,是实现设备状态检修、防止故障扩大乃至设备损毁的有效手段,格物优信电力专用手持热像仪、在线式热像仪都是比较好的选择。

红外热像仪通过接收物体表面向外辐射的红外能量,并将其转换为温度分布图像。对于正常运行的电容器,其内部产生的热量(主要来自介质损耗和导体电阻损耗)通过外壳或散热器向环境散发,在热像图上会呈现出一个与负荷、环境温度相适应的均匀或具有特定规律的温度场。任何异常的温度分布,如整体温升过高、局部过热或温度分布异常,往往预示着内部存在缺陷。

电容器过热缺陷是红外检测中最常见的问题之一。过热可能源于多种原因:内部元件(如电容芯子)存在制造瑕疵或老化导致的介质损耗异常增大;连接端子松动、接触电阻过大引起的附加发热;外部冷却条件恶化(如散热器污秽、通风不畅);或长时间过电压、谐波电流超标运行等。红外热像仪能够直观地显示电容器整体的温度水平,通过与历史数据、同类设备对比或绝对温度阈值比较,可以迅速定位过热的单体或相别。例如,在并联电容器组中,若发现某个电容器的温度显著高于其他同组、同相设备,则高度怀疑其内部存在缺陷,需及时安排停运检查,防止因过热导致绝缘加速劣化、介质击穿甚至爆炸起火。

对于油浸式电容器,特别是耦合电容器和部分高压并联电容器,内部绝缘油的状态至关重要。耦合电容器通常用于工频高压测量、电力载波通信及过电压保护,其内部为电容芯子与绝缘油的组合。当绝缘油因受潮、老化或污染导致绝缘性能下降(油绝缘不良)时,其介质损耗会显著增加。这种损耗的增大会直接转化为更多的热量,引起设备整体温升异常。这种温升可能并不伴随显著的局部热点,而是表现为整个电容器外壳温度的均匀性升高。通过红外热像仪精确测量其表面温度,结合环境温度、负荷电流(对于有工作电流的设备)或运行电压(对于耦合电容器,其发热主要与电压平方成正比)进行分析,可以推断其内部绝缘状况。若实测温升超过正常预期值,则提示可能存在绝缘油劣化、受潮或电容芯子受潮等缺陷,需要进行油色谱分析、介损测量等进一步诊断。

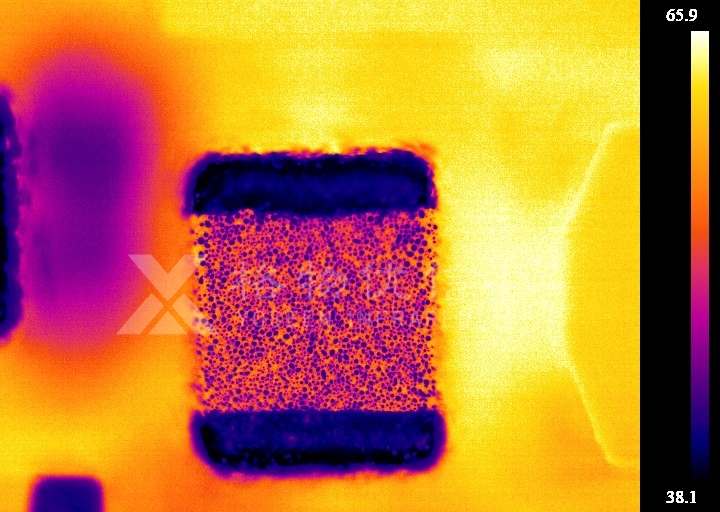

缺油(低油位)是油浸式电容器的另一类典型缺陷。由于密封不良等原因导致绝缘油渗漏,会使电容器内部油面下降。缺油会导致两个主要后果:一是上部电容芯子暴露在空气中或油面之上,其散热条件恶化,且可能形成局部放电,导致该区域温度异常;二是绝缘和散热整体能力下降,可能引起整体温度分布的改变。在红外热像图上,缺油缺陷可能表现为一种独特的温度分布特征:由于油的对流散热作用减弱,且空气的导热性能远逊于油,电容器外壳的上部(油位以上部分)温度可能会明显高于下部(仍浸在油中的部分),从而在垂直方向形成上高下低的温度梯度。这种异常的温度分布模式是红外诊断缺油缺陷的重要依据。巡检人员通过观察热像图,无需直接观察油标,即可远程、非接触地发现潜在的渗漏缺油问题,及时进行补油或更换处理,避免因内部元件暴露、绝缘强度降低而引发更严重的故障。

综上所述,红外热像仪在电容器温度监测中发挥着不可替代的作用。它不仅能发现显性的过热故障,更能揭示如绝缘油劣化、内部受潮、缺油等潜伏性、发展性的内部缺陷。其检测过程不影响设备正常运行,实现了真正的在线监测。通过定期、规范的红外普测与精确测温,建立设备的温度档案,结合运行工况进行横向(同类设备间)、纵向(与历史数据)的综合比对分析,能够显著提高对电容器类设备缺陷的早期发现率和诊断准确性。将红外热像检测纳入电力设备的常态化巡检与状态评估体系,是提升运维精益化水平、保障电网安全稳定运行、实现从“定期检修”向“状态检修”转变的重要技术支撑。