高温红外热像仪在特种玻璃熔炉监测中发挥着至关重要的作用。特种玻璃的生产工艺对熔炉温度场的均匀性与稳定性有着近乎苛刻的要求,其品质直接取决于熔制过程中精确的热管理。传统接触式测温手段(如热电偶)通常只能提供有限点的数据,难以全面、实时地反映熔炉内部复杂的温度分布与动态变化。而红外热像仪通过非接触方式,被动接收熔炉窑体、耐火材料及玻璃液表面所辐射出的红外能量,并将其转化为高分辨率的可视化温度场图像,从而为操作人员提供了一个前所未有的全局视角,实现了从“点测量”到“面监测”的跨越。

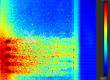

在具体的监测应用中,该系统能够对熔炉的关键部位进行持续不断的扫描与分析。例如,通过监测池壁、池底、胸墙和碹顶等耐火材料覆盖区域的温度,可以精准绘制其热像图谱。任何异常的温度升高(热点)都可能预示着耐火材料的局部侵蚀、减薄或潜在的渗漏风险,这为预防性的维护和避免灾难性的穿炉事故提供了早期预警。同时,热像仪对于玻璃液面温度的监测至关重要,它能直观显示温度分布的均匀性,帮助工程师优化燃烧器的火焰形态、调整燃料与助燃空气的配比,确保整个熔制工艺稳定在最佳的热工制度下,从而保障玻璃的澄清、均化质量。

红外热像仪的应用,极大地克服了特种玻璃熔炉内部高温、强腐蚀性气氛及强烈辐射环境对测量设备的严酷挑战。其提供的连续、全面的温度数据,是构建熔炉热平衡模型、评估其保温性能与散热状况的坚实基础。通过分析热损失较大的区域,可以有针对性地进行保温改造,有效降低能源消耗。此外,该技术还可延伸用于监测蓄热室格子体的工作情况,辅助判断其是否存在堵塞或熔损,确保换热系统的高效运行,从整体上提升炉窑的热效率。

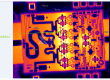

除了上述核心的温度监控与工艺保障功能,现代红外热像系统在特种玻璃熔炉的智能化管理中扮演着日益重要的角色。如格物优信等厂商提供的解决方案,通常集成了先进的网络通讯与数据分析能力。这意味着温度数据可以远程、实时地传输至中央控制室或云端平台,结合历史数据与人工智能算法,实现更深层次的智能分析。例如,系统可以自动识别温度趋势的异常模式,预测耐火材料的使用寿命,或通过机器学习不断优化燃烧控制策略,实现从“监测”到“预测”与“优化”的进阶。

综上所述,将高温红外热像仪集成于特种玻璃熔炉的监测体系,显著提升了对这一复杂高温过程的状态感知能力与管控水平。它不仅是保障生产安全、预防设备故障的关键预警工具,也是优化熔制工艺、稳定并提升产品品质的核心技术手段。在节能减排成为全球工业发展核心议题的今天,该技术通过助力降低燃料消耗、延长炉窑寿命,为特种玻璃制造业的绿色、高效与智能化发展提供了切实可行的技术路径,其价值已远远超越了单纯的温度测量范畴。