在精密与重型机械加工领域,刨削作为一种关键的平面成形工艺,其过程伴随着剧烈的摩擦、塑性变形与能量转换,核心区域的温度变化直接决定了刀具寿命、加工质量、能耗效率乃至设备安全。然而,传统接触式测温点状、滞后的局限性,使得加工过程中的温度场始终是一个“黑箱”,尤其是刀尖与切屑形成区的瞬态高温,难以被精确捕捉与分析。

格物优信M640系列红外热像仪的出现,为这一“温度盲区”带来了革命性的透明化解决方案。它如同一双永不疲倦的“热感知之眼”,以非接触、全场、实时的方式,将刨削过程中无形的热能分布转化为可视、可量化、可分析的数据海洋,驱动加工过程从经验依赖迈向数据智能。

一、 刨削系统热监控的核心挑战与红外技术破解之道

1.1 传统监测手段的局限

点状局限:热电偶等只能获取单个离散点温度,无法反映整个刀具、工件乃至切屑的温度场全貌。

响应滞后:无法跟上刨削过程中毫秒级的温度瞬变。

安装干扰:接触式传感器可能影响加工系统刚性及正常运行。

1.2 红外热像技术的独特优势

全场成像:一次性获取整个视野内所有像素点的温度数据。

非接触测量:完全不影响加工过程,安全无干扰。

毫秒级响应:高帧率捕捉动态热事件,如切削瞬间的温度峰值。

空间温度关联:精确揭示温度在刀具前角、后刀面、工件已加工表面等关键区域的分布规律。

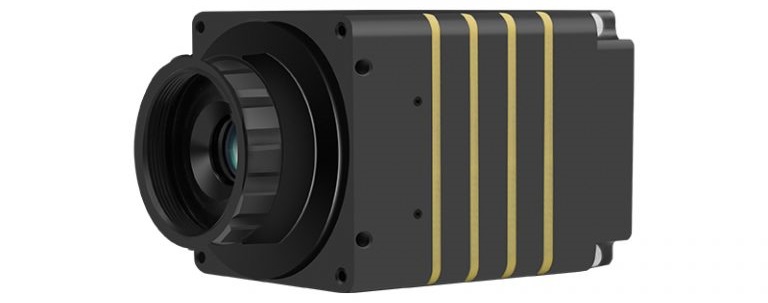

二、 格物优信M640系列:为工业动态热监测而生

M640系列并非通用型热像仪,其设计深度契合了如刨削这类高速、高温差、环境复杂的工业场景。

2.1 硬核性能,锁定动态热细节

640×512红外分辨率:提供足够的空间像素,即使对于修光刃带、断屑槽等细微结构,也能清晰分辨其温度差异。

高帧率与优异的热灵敏度:在刨削往复运动的高速瞬间,仍能稳定输出清晰的温度图像,捕捉到刀具与材料分离时那转瞬即逝的最高温点。

坚固的工业设计与散热结构:适应车间振动、粉尘和电磁干扰环境,确保长期稳定运行。

2.2 智能软件:从热图像到热知识

配套的专有分析软件,是将海量温度数据转化为工艺知识的大脑。

动态区域分析:用户可灵活框选刀具前刀面、工件切削区、机床导轨等多个关键区域,软件实时独立计算并记录各区域的最高温、最低温、平均温及温度梯度。

时间-温度曲线绘制:完整记录整个刨削行程或长时间连续加工中,任一关注点的温度随时间的变化曲线,直观揭示刀具磨损进程、切削热累积效应。

发射率与反射温度校正:针对刀具(金属,低发射率)和工件(材料可变)的不同发射特性,以及周围环境热源的反射影响,进行专业校正,确保测温数据的绝对准确性与可比性。

三、 M640在刨削系统监控中的“三位一体”应用体系

3.1 刀具健康状态与寿命预测

磨损监测:后刀面磨损带(VB值增大)会导致摩擦加剧,其温度会显著升高。M640通过持续监测后刀面特定区域的温度趋势,可建立温度-磨损量关联模型,实现磨损状态的在线评估与剩余寿命预测。

破损与崩刃预警:刀具崩刃或破损瞬间,局部热源突变,温度分布会出现异常尖峰或畸变。系统可设定温度阈值或温度场变化率报警,实现瞬时故障预警。

3.2 工艺参数优化与质量控制

切削参数寻优:对比不同切削速度(Vc)、进给量(f)、背吃刀量(ap)下的主切削区温度场,寻找在保证加工质量前提下,热负荷最小、能效最高的“温控工艺窗口”。

工件表面完整性评估:已加工表面的温度历史直接影响其残余应力、微观硬度和金相组织。通过监控工件表面的冷却曲线,可间接评估加工变质层深度,为工艺改进提供依据。

冷却液效能评估:直观显示冷却液是否有效覆盖并降低了关键区域温度,优化冷却液流量、压力及喷射角度。

3.3 设备安全与过程安全监控

机床关键部件温升监控:如主轴箱、导轨、丝杠等部位的温度异常升高,往往是润滑不良、负载过载或故障的前兆。M640可实现多点位、非接触的定期巡检或连续监控,保障设备健康。

切削过程安全:监测切屑温度,预防因切屑温度过高引燃切削油雾等安全隐患。

四、 应用实例:从“看到热”到“用好热”

案例:大型铸铁平台精刨加工优化

问题:精刨大型铸铁平台时,表面常出现振纹,且刀具磨损过快。

M640解决方案:

安装M640,全程监测宽刃精刨刀在往复运动中的温度场。

发现:刀具中段温度明显高于两侧,呈不均匀分布,且温度波动与振纹频率吻合。

洞察:温度不均导致刀具局部热膨胀差异,影响了切削几何稳定性,引发了颤振。

优化:根据温度分布,调整了刀具的安装倾角并优化了切削参数,使温度场趋于均匀。

效果:刀具寿命提升30%,平台表面粗糙度提高一个等级,彻底消除可见振纹。

结论:迈向智能刨削的“热感知”新纪元

格物优信M640系列红外热像仪,将刨削这一传统加工过程中最核心却又最隐秘的热能要素,转变为清晰、精准、可管理的数字化资产。它不仅仅是一个监测工具,更是一个工艺优化引擎、一个设备健康顾问、一个质量预警哨兵。

通过将“无形的热”转化为“有形的数据和洞察”,M640正在帮助制造企业实现刨削加工的可视化、可量化、可优化与可预测,显著提升加工效率、保障产品品质、降低综合成本,是推动机械加工迈向智能化、精益化不可或缺的关键感知技术。在智能制造的未来图景中,对过程温度的深度洞察,必将成为核心竞争力的重要一环。