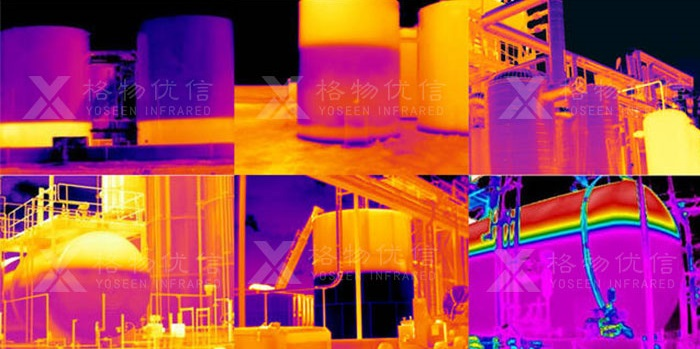

在石化工厂,反应釜是生产的核心,其内部的温度状况直接决定了反应的成败与安全。过去,工程师们依赖安装在釜壁的几个热电偶来“盲猜”整体温度,就像通过几个小孔来观察一个巨大的房间,存在大量监测盲区。而红外热像仪的应用,则彻底改变了这一局面,它将整个釜体表面的温度分布转化为一幅直观的彩色图像,让温度监控从“管中窥豹”进入了“全局可视”的新阶段。

这种技术的科学原理坚实可靠:所有物体都会辐射与其温度相关的红外线。热像仪就像一台精准的红外摄像机,不接触设备便能捕捉这些不可见的热辐射,并将其转化为详细的温度数据和热像图。这使得传统监测手段难以发现的局部隐患——例如因内衬损坏、物料结焦或混合不均导致的微小过热区——都能在热图上清晰地显现出来,为预防性维护提供了关键依据。

在实际运维中,它的价值尤为突出。一方面,它是保障安全的“哨兵”。通过定期巡检或在线监测,能够提前发现那些可能引发设备故障甚至安全事故的异常热点,比如某处反应过于剧烈或保温层失效。另一方面,它也是工艺优化的“参谋”。通过分析热像图显示的温度均匀性,工程师可以精准调整搅拌速度、冷却介质的流量或加热策略,从而优化反应条件,在保障安全的同时提升产品收率和质量。

除了日常的安全预警,红外热像仪在设备的定期检修中扮演着重要角色。在停产期间,技术人员可以通过对釜体进行全面的红外扫描,精准定位耐火衬里存在的裂纹、脱落或薄弱区域。这为后续的维修工作提供了明确的指引,避免了大规模的盲目拆解,从而显著提高了检修效率,降低了维护成本。

当然,要获得可靠数据,也需要注意现场测量的复杂性。例如,必须根据釜体材料的特性准确设置发射率参数,并考虑到环境中的水蒸气、粉尘等干扰因素。如今,许多现代化工厂已将红外热像系统集成到自动化控制平台中,实现不间断的在线监测与智能报警。这不仅将安全管理从事后补救转向事前预警,更标志着石化生产向智能化、精细化迈出了坚实的一步。