在AOD炉长达数小时的精炼周期里,炉内是氧气与氩气搅拌下的剧烈脱碳反应,钢水温度持续处于1550-1700℃的高位区间;炉外是倾动机构带动炉体往复旋转的机械应力。而炉衬耐火材料,就在这热冲击与物理冲刷的双重夹击中逐日损耗。当内衬从原始厚度被侵蚀至临界值以下,钢水穿包便可能在下一次倾动时瞬间发生——这是冶金行业排名前三的重大安全隐患。

传统手段难以实时“看见”炉衬的磨损进程。依靠经验推算炉次寿命,误差常以数十炉计;手持点温枪只能测量局部,且极易受炉皮氧化皮、蒸汽干扰。这正是格物优信等厂商将AOD炉红外监测系统作为重点方案打造的根本原因——将测温目标从“看不见的钢水”转向“看得见的炉皮”,用外壁温度的异常爬升反推内衬侵蚀程度。

一、 三重高危区域:热像仪必须盯紧的战场

AOD炉并非均匀受热。根据对数十座精炼炉事故案例的分析,穿包风险集中在三个典型部位,红外监测系统的部署必须对此形成针对性覆盖:

第一重:渣线炉壁。 这是钢水与熔渣交界面的剧烈反应区,化学侵蚀最为严重。当此处耐材从原始厚度减薄至1/3以下时,外壁局部温度往往比周边高出80-120℃。现场方案通常在前、后两侧各部署一台热像仪,对渣线区域形成无死角对射监测。

第二重:钢液沉积面。 AOD炉出钢时倾斜至40-50°,数吨钢水沿侧壁倾泻而下,对特定区域产生流体压力冲击。该区域的耐材磨损并非匀速,而是每次出钢时的“脉冲式”损耗。红外监测的价值在于:通过对比每次出钢前后的炉壁温升速率,量化单次操作对耐材的真实消耗。

第三重:托圈与炉底。 托圈承载炉体全部重量,且与炉壳之间存在空气夹层,热传导滞后。当炉底耐材渗钢或托圈局部过载摩擦时,初期温度信号微弱,极易被现场人员忽略。一台斜向上安装的热像仪,可在炉体倾动过程中同时捕捉托圈、炉底与钢液沉积面的三重热像。

二、 硬核防护:在140dB噪声与200℃烘烤中“长期值守”

AOD炉测温环境之恶劣,与滚筒干燥器有本质不同。后者是持续稳态高温,前者是瞬态热冲击 + 周期性粉尘爆鸣。当氧气顶吹枪启动时,炉口喷溅的火焰温度超过1800℃,炉旁环境温度可在数秒内从40℃飙升至120℃以上。

普通工业热像仪在此工况下存活时间以小时计。而格物优信为AOD炉场景配置的是SS-AC-V2系列风冷型防护罩,其设计逻辑可概括为“三重隔离”:

第一重:气帘防尘。 0.3~0.7Mpa的压缩空气(或氮气)经由双层不锈钢护罩夹层高速流过,在前端光学锗玻璃表面形成一道锥形气帘。这层高速气流不仅将炉口喷溅的氧化铁粉尘挡在镜头之外,更关键的是破坏热辐射在镜头表面的直接对流加热。

第二重:夹层风冷。 冷却气流在护罩夹层中并非自由紊流,而是经导流板强制均匀分布,避免局部热点。该设计将热像仪内部环境温度牢牢锁死在-20~60℃的工作区间,即使外部环境短时突破180℃极限。

第三重:防爆冗余。 部分钢厂在AOD炉区域提出Ex d IIC T6防爆等级要求,常规风冷护罩需额外加装隔爆腔体。系统方案预留了模块化升级接口,可通过更换护罩适配不同区域的防爆分区。

这套防护体系带来的直接效益是:设备可在AOD炉旁连续运行8-10年,期间无需停炉维护。对于年产量百万吨级的不锈钢产线,这意味着每减少一次计划外检修即可挽回数百万产值。

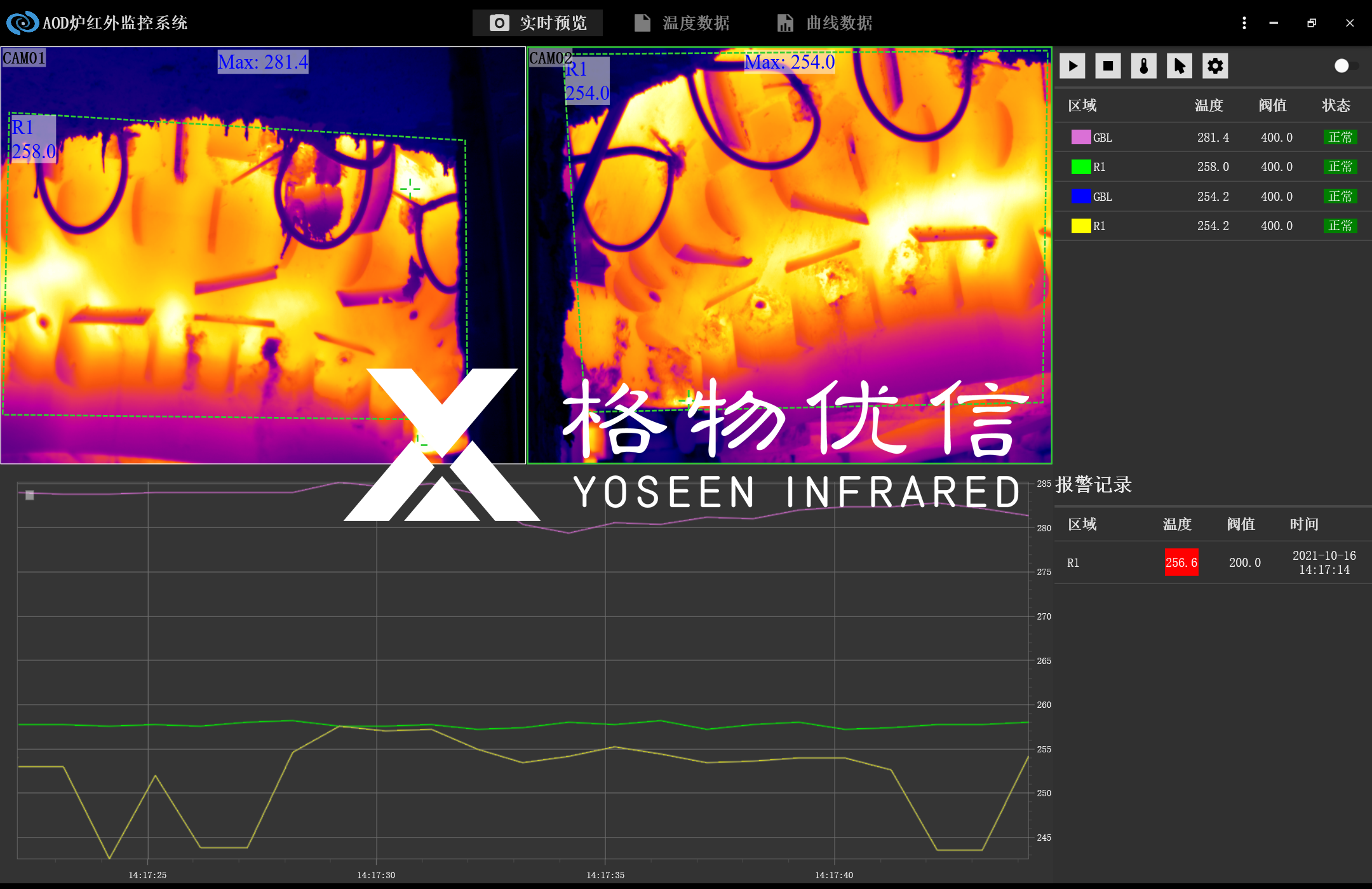

三、 从“看见温度”到“预知风险”:毫秒级响应的决策链

红外热像仪在AOD炉场景的真正价值,并非输出一张漂亮的温度云图,而是构建一条从物理世界到控制系统的连续数据链路。

链路的起点是像素级测温精度。 系统采用640×480或384×288分辨率探测器,对炉皮表面进行超过11万个测温点的并行采样。配合针对氧化铁皮表面发射率修正的高温算法,将测温误差锁定在±2%以内。这一精度足以分辨因内衬10mm厚度差异产生的表面温差。

链路的中间环节是毫秒级特征提取。 系统支持自定义任意形状的测温区域(多边形、折线、随动区域),并对每个区域独立设置报警阈值。当渣线某区域温度在5秒内跃升30℃,算法不会等待操作员肉眼发现——温升响应时间≤20ms,可在下一个倾动指令发出前触发三级预警。

链路的终点是3小时安全窗口。 这是冶金行业最为关注的指标之一:从系统发出“内衬临界侵蚀”报警,到炉皮温度达到钢水穿漏危险值,必须留给操作员足够的应急处置时间。格物优信AOD炉监测系统的实测数据是≥3小时。这3小时足以完成“紧急抬枪-停止吹氧-向炉内投补炉料-组织出钢-下线冷修”全套避险流程。

此外,系统后台支持不低于6个月的全辐射温度数据存储。这意味着工程师可以回放三个月前的某次出钢过程,复盘当时炉壁温度曲线与当前侵蚀形态的关联性。这种以时间为轴的诊断能力,正在将炉衬维护从“定期换砖”推向“按需修补”。

四、 另一条技术路径:从炉皮看内衬,还是直测钢水?

需要指出的是,上述方案均基于炉皮表面测温间接推算内衬厚度这一技术逻辑。这是当前工业界主流的成熟路径,优势在于传感器完全脱离炉内高温区,可靠性极高。

而搜索结果中亦保留了一条非主流的探索线索:通过底吹枪光路直测钢水温度。2012年,有研究者尝试利用AOD炉底吹惰性气体的枪体通道,将红外双色测温仪的光路与气体管路并行导入炉内,直接接收熔池表面的辐射信号。该方案理论上可规避炉皮测温的传导滞后,实现终点温度的实时校正。

然而,这一技术路线至今未能在工业界大规模推广。核心障碍在于:底吹枪是消耗件,每炉次需更换,光路耦合机构的寿命与成本难以平衡;且枪口浸入熔池深部,红外窗口被钢渣覆盖的速率远高于炉口监测。这提醒我们:在极端工业场景,稳定可维护比极致精度更具工程价值。

AOD炉红外热像监测,本质上是一场关于“延迟”的博弈。

钢水对耐材的侵蚀是连续且不可逆的,而炉壁温度传导存在热惯性,操作员的巡检周期以小时计。红外热像仪的价值,是将这个原本被拉长到“班次级”的反馈回路,压缩至“毫秒级”的实时闭环。

格物优信等厂商提供的并非单一的测温硬件,而是一套集高精度探测、恶劣环境防护、智能阈值诊断、历史数据挖掘于一体的安全基础设施。在这套系统的注视下,每一座AOD炉的炉皮都成为一张动态更新的温度地图——冷区是安全储备,热区是侵蚀足迹,而那条正在缓慢爬升的等温线,便是下一次精准停炉维修的最佳时机。