在国家大力推进硅产业发展的战略背景下,硅材料的生产技术不断迈向高端化与智能化。硅炉作为制备单晶硅、多晶硅的核心设备,其内部工艺过程的稳定与安全直接关系到产品质量、生产效率和能源消耗。传统的监测手段难以穿透炉体直观获取内部温度场信息,而红外热像仪技术的应用,为硅炉炉内监测带来了革命性的突破,成为保障硅产业高效、安全生产的“智慧之眼”。

一、精准洞察,掌握全局:红外热像仪的炉内监测优势

红外热像仪基于物体红外辐射原理,能够非接触、远距离地测量物体表面温度,并以图像形式直观呈现温度场分布。将其应用于硅炉监测,具有显著优势:

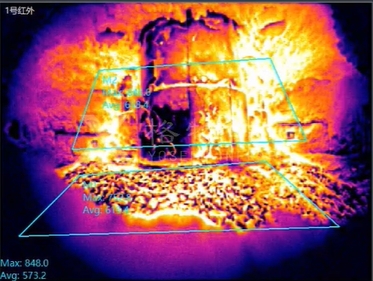

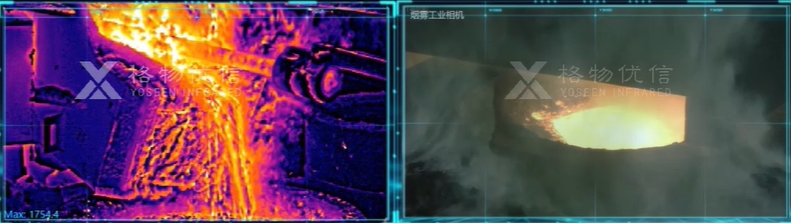

全面实时温度场监控:系统能够提供硅炉关键区域的长波红外频段温度场图像,实时监控炉内零部件、热场组件(如加热器、隔热层、坩埚等)以及硅料熔体/晶体生长界面的表面温度分布情况。这突破了传统单点测温的局限,使操作人员能够“一眼洞悉”炉内整体热状态。

精准量化与高温追踪:系统可直接测量图像中任意一点的绝对温度,并自动识别、显示整个视场或指定区域内的最高温度点及其数值。这对于监控易过热部位、优化加热均匀性、防止局部过热损坏设备至关重要。

历史追溯与趋势分析:系统能够以硬盘存储方式,完整记录任意时刻或时段的高清红外热图像与温度数据,建立可追溯的工艺档案。同时,实时绘制关键点的温度变化曲线,辅助工艺人员分析热过程趋势,为工艺优化与故障诊断提供数据支撑。

智能预警与分区管理:用户可根据工艺要求,为不同监测区域设定独立的温度阈值。当系统检测到异常高温或温度梯度过大时,能自动触发声光报警或输出控制信号,实现超前预警。分区监控功能使得对复杂炉内结构的针对性管理成为可能。

二、赋能硅材料生产:红外监测的核心应用价值

在单晶硅拉制(CZ法、FZ法)或多晶硅铸锭过程中,红外热像仪系统发挥着不可替代的作用:

保障工艺稳定性与晶体质量:实时监测硅熔体液面温度、固液界面形状及温度梯度,是控制晶体生长速率、抑制缺陷生成、提高单晶均匀性和成品率的关键。红外热像仪提供的直观热场图像,使工艺调整更加精准及时。

预防设备故障与安全生产:持续监控加热器、电极、线圈、炉壁冷却系统等关键设备的温度,可及时发现连接松动、绝缘老化、水路堵塞或材料劣化导致的异常升温,避免突发性设备损坏甚至安全事故,保障连续生产。

优化能耗与工艺研发:通过对整个热场能量分布的可视化分析,有助于识别保温缺陷、优化加热功率配置、减少热能损失,从而降低生产能耗。同时,详细的温度场历史数据为深入理解工艺机理、开发新工艺提供了宝贵的研究基础。

应对特殊工艺场景:在需要监测密闭炉腔、真空或惰性气体保护环境、以及存在强电磁干扰的硅炉场合,选用适宜的红外窗口和经过抗干扰设计的专业型热像仪,能够实现可靠的有效监测。

三、格物优信:深耕行业,定制化的红外监测解决方案

正如格物优信所秉持的理念,红外监测系统的价值在于深度“服务生产”。成功的硅炉红外监测方案,绝非简单的设备安装,而是基于对硅材料生产工艺流程的深刻理解。

格物优信通过深入生产现场实地调研,与客户工艺专家紧密协作,针对不同炉型、不同工艺阶段(如熔料、引晶、放肩、等径生长、收尾)的特定需求,进行“量身定制”:

定制光学配置:根据观测距离、视场角度和所需分辨率,选择或设计最优的光学镜头。

优化安装与集成:设计可靠的冷却与防护机构,确保热像仪在高温、多尘的炉旁环境中长期稳定工作;与工厂的DCS、MES系统无缝集成,实现数据互联互通。

开发专用软件功能:针对晶体生长等特殊过程,开发界面识别、温度梯度计算、自动报表生成等高级分析功能,让数据直接服务于工艺决策。

四、展望未来:智能化与工艺深度融合

随着硅产业向更高纯度、更大尺寸、更低成本的方向发展,以及智能制造水平的不断提升,红外热像仪在硅炉监测中的应用将更加深入。未来,通过与人工智能、机器视觉、数字孪生等技术的融合,红外监测系统将不仅能“看见”温度,更能“理解”工艺状态,实现:

工艺参数的智能闭环调节。

产品质量的在线预测与判定。

设备健康状态的预测性维护。

结语

红外热像仪技术为硅炉这一核心生产装备装上了敏锐的“智慧之眼”,它将不可见的温度场转化为可视、可量化、可分析的关键数据流。这不仅极大地提升了生产过程的可控性与透明度,更是推动我国硅材料产业实现提质增效、节能降本、安全运行和持续技术创新的重要技术支撑。在国家产业政策的持续鼓励下,以格物优信为代表的专业厂商,正通过持续的技术创新与深入的行业服务,助力中国硅材料生产迈向更加智能化、精密化的崭新发展阶段。