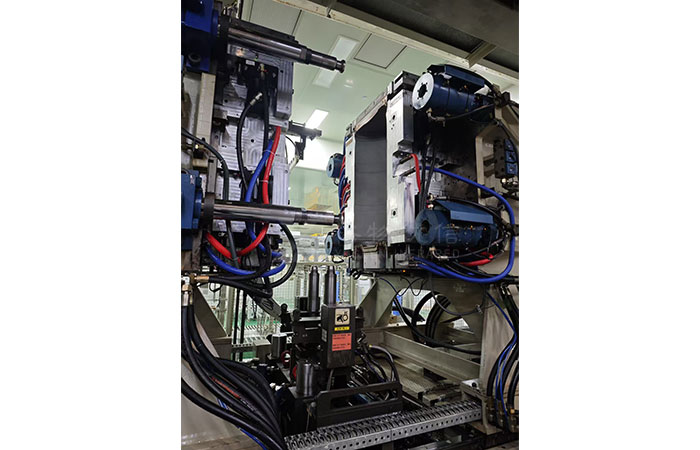

注塑机的温度对塑料的成型过程有着至关重要的影响。如果温度过高或过低,都可能导致产品出现缺陷,如尺寸不稳定、表面质量差、内部应力大等。合适的温度能够使塑料在注塑过程中更好地流动和填充模具,减少成型周期,提高生产效率。在线监测温度可以帮助操作人员快速找到最佳的温度参数,并在生产过程中保持稳定,避免因温度问题导致的生产中断或产品报废,从而提高整体生产效率。可以使用红外热像仪可以对注塑机温度进行温度在线监测。

一、红外热像仪用于注塑机温度在线监测的技术优势

非接触式测温

无需接触模具或设备表面,避免干扰生产流程,保障设备安全。

适用高速、高温场景(如模具开合瞬间或高温熔融区域)。

高精度与热成像分辨率

可检测±2°C%以内的温差,识别模具表面微小温度不均。

红外分辨率(如640×480像素)支持细节捕捉(如微小热斑或冷却水道异常)。

实时监测与预警

帧率高达30Hz,动态追踪温度变化(如模具冷却速率)。

自定义报警阈值(如设定模具温度超过±5°C触发停机),防止批量缺陷。

数据集成与分析

支持Modbus/OPC协议与PLC或MES系统对接,实现温度数据与注塑参数(压力、速度)的关联分析。

长期数据存储可追溯缺陷根源(如缩痕与模温波动的相关性)。

二、典型应用场景

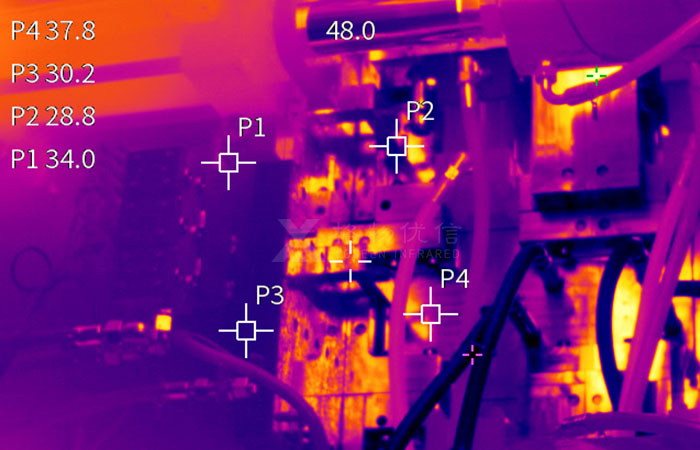

模具温度均匀性监测

问题:模具温差导致产品翘曲或表面瑕疵。

方案:热像仪扫描模具表面,生成温度分布热图,定位低温/高温区域,优化加热棒布局或冷却水路设计。

加热系统故障预警

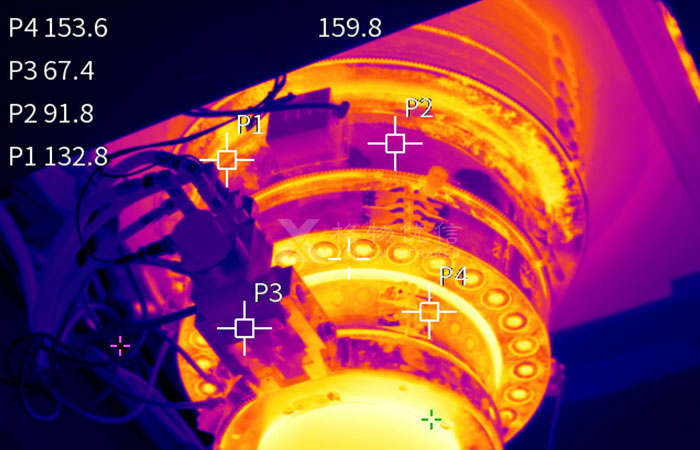

问题:加热圈老化导致温控偏差,料筒温度不稳。

方案:实时监测料筒各段温度,识别异常发热点(如某段加热圈失效),提前更换部件。

冷却效率优化

问题:冷却不足延长周期,过度冷却增加能耗。

方案:监测冷却过程中模具温度梯度,调整水流量或温度,平衡冷却速度与能耗。

工艺参数验证

问题:换模或换料后需重新调试工艺参数,依赖经验耗时较长。

方案:通过热像仪记录最佳生产周期的温度曲线,作为新批次调参的基准,缩短停机时间。

三、实施建议

设备选型:可以选用格物优信X640F1000系列的红外热像仪,选择适合工业环境的防护护罩,根据监测距离选择视场角

安装配置

固定支架安装于注塑机顶部或侧方,确保覆盖关键区域(模具分型面、料筒)。

避免蒸汽、油污干扰,必要时加装保护罩或空气吹扫装置。

数据分析与响应

设置多级报警(如预警提示、自动停机),并与维护系统联动生成工单。

定期导出热像数据,分析工艺稳定性,优化工艺窗口。

成本效益评估

案例参考:某企业通过热像仪监测将废品率从3%降至0.5%,年节省成本超20万元,设备投资回收期<6个月。

四、潜在挑战与解决方案

环境干扰:通过软件滤波消除瞬时干扰。

反射率校正:对高反射模具表面(如镜面钢),粘贴测温标签或调整发射率参数(如0.8~0.95)。

数据过载:利用边缘计算功能,在设备端实时提取关键温度指标(如最高温、温差),减少数据传输量。

通过合理部署格物优信热像仪,企业可实现注塑工艺的数字化温度管控,推动智能制造升级,显著提升竞争力。建议结合具体产线需求开展试点,逐步扩展至全车间应用。